За кулисами: как проверяют срок службы шин и индекс скорости

Финляндия – родина зимних шин, где их производят вот уже 80 лет. Штаб-квартира концерна находится в г. Нокиа, Финляндия. Там же расположен завод Nokian Tyres (второй – во Всеволожске, Россия).

Мы уже говорили, что испытания зимних шин проходят в г. Ивало (Лапландия). Как они проводятся, расскажет наш видео-сюжет:

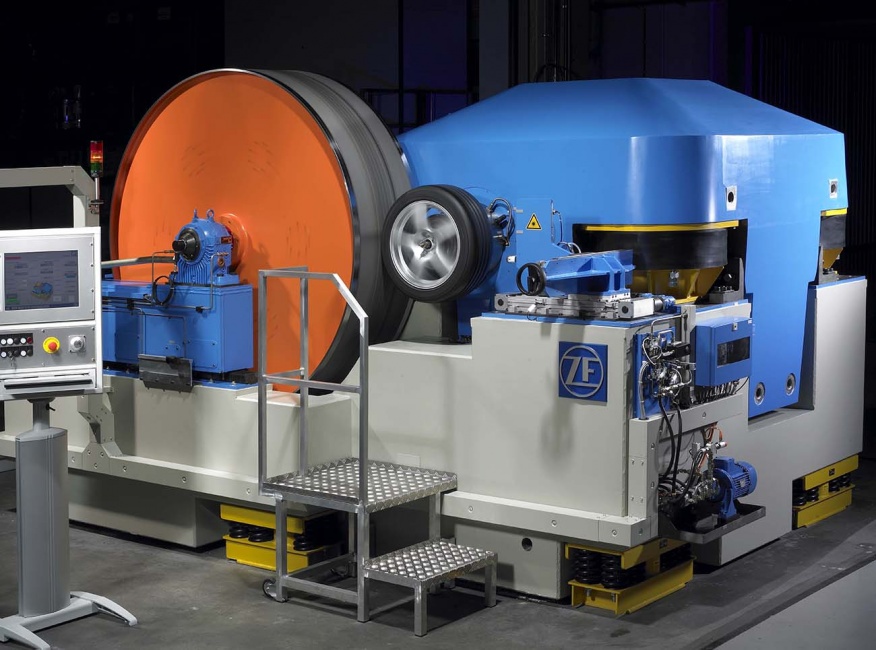

Ранее, напомним, мы также говорили про методы тестирования летних шин. А еще мы видели, как производят шины:

Сегодня же мы поговорим о самом сокровенном - как проводятся внутренние испытания шин. А именно - как рассчитывают «срок годности» покрышек, как вычисляется их индекс скорости и пр. Сразу отметим, к сожалению, мы не сможем проиллюстрировать все написанное фотографиями по той простой причине, что стендовые испытания Nokian еще тот секрет фирмы, которым финны не хотят делиться не только с клиентами и конкурентами, но даже не со всеми сотрудниками и уж тем более журналистами! Можно сказать, что мы оказались в числе избранных, как бы громко это ни звучало.

Для начала о том, как проверяют срок службы шин. В некоторой степени это их «срок годности» (в режиме эксплуатации) - то есть, сколько сезонов может «выходить» резина.

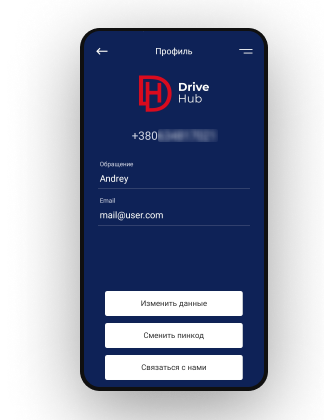

Представьте себе тренажер «беговая дорожка», только в виде барабана с металлической дорожкой. С ним соприкасается колесо. Получается нечто вроде двух шестеренок, только без зубьев. Используя силу трения, специалисты устанавливают определенную скорость и ждут... это нам может показаться, что нет ничего проще, чем сидеть и смотреть на вращающееся колесо. Но в том то и суть, что регулярно надо записывать показатели, температуру покрышки, следить за диаграммами. Ведь чтобы «стереть» одну шину надо не один день и даже не одна неделя! К слову, это вращение продолжается беспрерывно - 24 часа в сутки. Таким тестам подвергают и готовые к выпуску шины, и их прототипы и... шины конкурентов. Да, финны и не скрывают, что «шпионят», проверяя эффективность и выносливость покрышек своих конкурентов. Для их хранения у них отведено буквально половина громадного цеха, где, помимо покрышек, есть еще и тысячи дисков - от самых обычных до раллийных и от суперкаров вроде Феррари и пр.

«Стендовым» методом проверяют и способность шины не терять свои качества на высоких скоростях. Но это вовсе не значит, что если покрышка не лопнула при имитации скорости в 350 км/ч, она получит такой индекс скорости. Все гораздо сложнее. Исследуется нагревание, способность резины выдерживать скорость в течение разного периода времени и пр. То есть, вполне возможно, что шина сможет «продержаться» на высокой скорости 10 минут, но получит индекс, например, 190 км/ч. Финны перестраховываются и, помимо стендовых испытаниях, проверяют устойчивость шин к скорости и износу в реальных условиях. В этом нелегком деле задействованы не только дорогое и сложное оборудование, а еще и тест-пилоты и... таксисты.

Местные таксисты (а также их коллеги из Швеции) получают от Nokian покрышки, с которыми они в буквально смысле слова могут делать все, что им захочется. Как известно, у всех водителей манера вождения разная. То же касается таксистов. Одни ездят более-менее аккуратно, другие не уезжают со светофора без пробуксовки. По истечению определенного периода времени специалисты Nokian изымают у них шины и изучают уровень износа протектора, километраж и пр. Это помогает дополнить стендовые испытания для получения максимально полной и объективной картины.

А еще в испытаниях шин принимают участие «роботизированные» автомобили. Их функция тоже в некотором смысле бесценна. Даже самый опытный водитель или гонщик не сможет без перерыва ездить по одной и той же траектории в течение 5, 6 и уж тем более 8 или 10 часов. Другое дело автопилот...

Дополним, стендовые испытания также включают в себя проверку на нагрузку и сопротивления качению. Есть у Нокиан и программа проверки резины на прочность. В этом случае на колесо давят с помощью специального железного штыря - для определения предельных возможностей ее крепости.

Получая целую уйму данных, инженеры выдвигают свои пожелания и требования к шинам. Работа очень монотонная и ответственная, поэтому уровень зарплаты у таких специалистов соответствующий. А еще, на Nokian не найти тех, кто работает на заводе год, три или пять лет. Почти весь персонал считает предприятие вторым домом, потому что проводит здесь большую часть жизни. Как вам, срок работы на уровне 10, 20 и даже 30 лет в ОДНОЙ компании?

Использует Nokian и так называемые «конвой тесты», когда тест-пилоты и инженеры обувают несколько машин в одинаковые покрышки и отправляют в не самое увлекательное путешествие на 3-4 недели. Такие тесты могут проходить как в самых жарких странах, так и в ледяных уголках планеты.

Что запомнилось после знакомства со стендовыми испытаниями и заводом в Финляндии, так это малое количество людей. В огромном цехе может быть всего 5-10 человек, что объясняется просто - здесь много работ автоматизировано. Но финны гордятся тем, что каждая (подчеркнем, каждая!) покрышка проходит еще и контроль человеком. То есть, можете не сомневаться, все 4 покрышки Nokian, установленные на вашей машине, были тщательно проверены на брак и отклонения от норм. И скорее всего, это делала женщина. Да-да, слабый пол, по словам заводских инсайдеров, более внимателен и кропотлив. Отметим, аналогичная проверка качества осуществляется и на российском заводе Nokian. Если верить финнам, они единственные «шинники», кто до сих пор перепроверяет роботов, осуществляя контроль еще и с помощью человека.

И еще. Перед тем, как запустить новые покрышки в производство, Nokian приводит в негодность сотни тысяч шин. По сравнению с самим выпуском шин, их тесты и проверки занимают куда больше времени. Ведь проверке подвергаются покрышки разных радиусов и размерности, пусть и одной модели. Учитывая объемы работы, не удивительно, что путь к конвейеру занимает 4-5 лет, а в отчете о годовых расходах львиную долю занимают именно тесты и испытания... поэтому очень-очень обидно, что мои глаза не умеют фотографировать и снимать видео - получилось бы куда показательнее и интереснее.

АвтоПортал